Предыстория:

Термосы – это распространённый предмет повседневной необходимости. Поэтому производственный процесс должен гарантировать, что материалы, из которых они изготовлены,

прочны, долговечны и устойчивы к повреждениям, обеспечивая длительный срок службы.

Качество термоса зависит от оборудования, используемого при его производстве.

Процесс производства термоса состоит из трёх этапов: обработка корпуса, обработка внутренней части и сборка.

Обработка корпуса включает в себя: резку трубки, расширение под давлением, отделение крышки, формирование горловины, формовку, плоское дно, вытяжку и очистку.

Обработка внутренней части включает в себя: резку трубки, расширение под давлением, отделение крышки, формирование горловины, формовку, плоское дно, герметичное горловина,

накатку резьбы, сварку дна и очистку.

Сборка включает в себя: сварку стыков, опрессовку дна, сварку дна, точечную сварку, вакуумирование, измерение температуры, электролиз, полировку, покраску, трафаретную печать и упаковку.

Функции оборудования

Автоматическая производственная линия в первую очередь выполняет финишную обработку внешней оболочки и внутренней части термостаканов,

включая разделение стаканов, формирование горловины, лазерную плющение, вытяжку, окантовку, накатку резьбы, окантовку и транспортировку продукции.

Линия позволяет обрабатывать термостаканы различных форм.

>Прецизионная автоматическая линия по производству термостаканов — незаменимое оборудование для будущего индустрии термостаканов и, безусловно, тренд в этой

области. Автоматическая линия по производству термостаканов не только снижает трудозатраты, но и повышает эффективность обработки и производства.

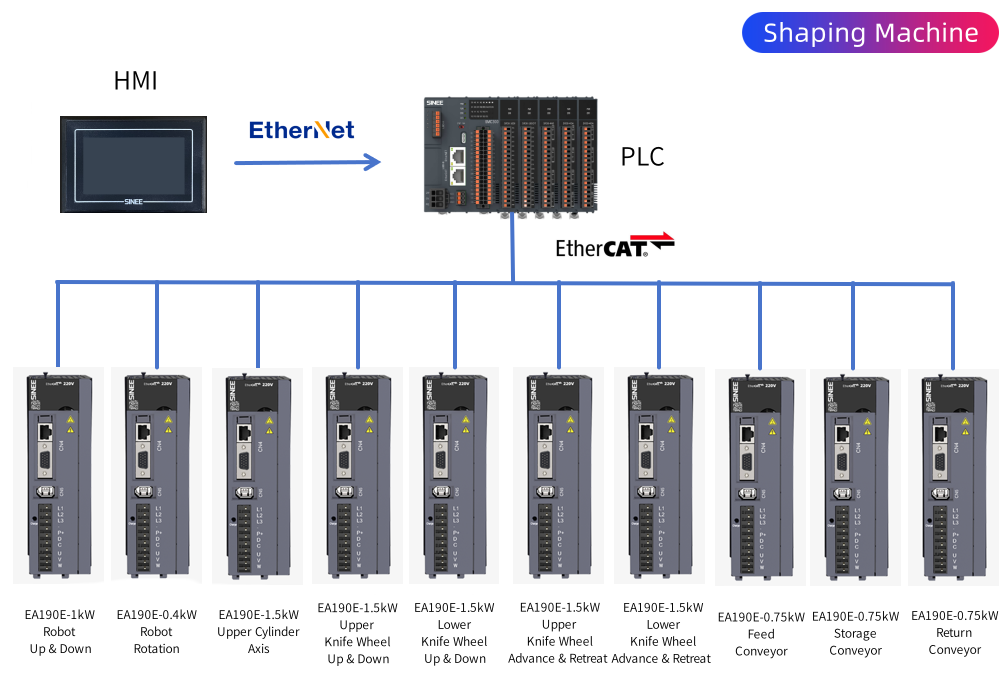

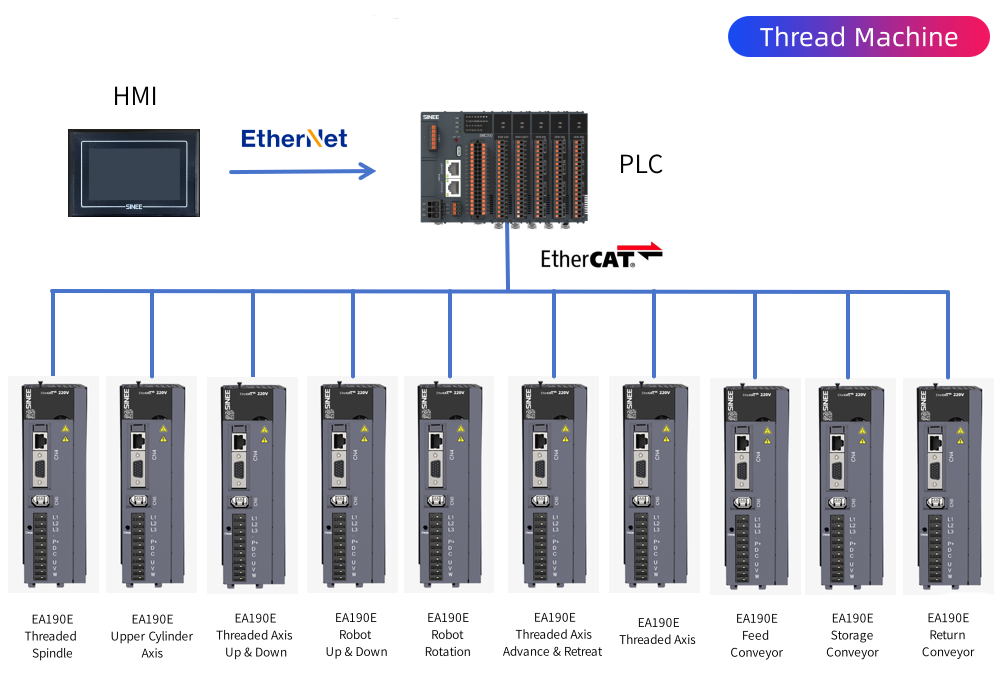

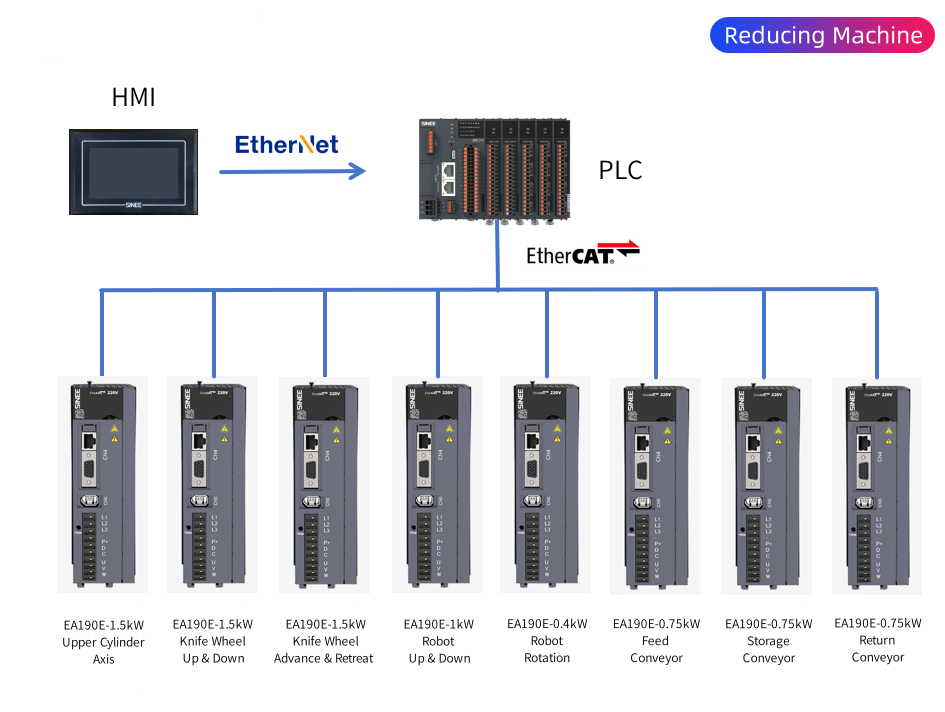

>Прецизионные автоматизированные линии по производству обычно используют Ethernet для упрощения передачи данных между устройствами. Отдельные машины

могут быть назначены приоритетными в зависимости от конкретного процесса производства термостаканов. Линия по производству термосов из нержавеющей стали

изготовлена из двух слоев нержавеющей стали, внутренний и внешний корпус которых сварены между собой с помощью сварки. Затем для удаления воздуха между двумя

слоями используется вакуумный затвор, что обеспечивает желаемый изоляционный эффект.

01. Текущие проблемы с оборудованием

Отдельная машина:

Конечные потребители: Различные типы оборудования для обработки термостаканов, сложное обслуживание и высокие затраты на рабочую силу.

Производители оригинального оборудования: Высокие затраты на обслуживание.

02. Сложности технологического процесса с оборудованием

Отдельный станок:

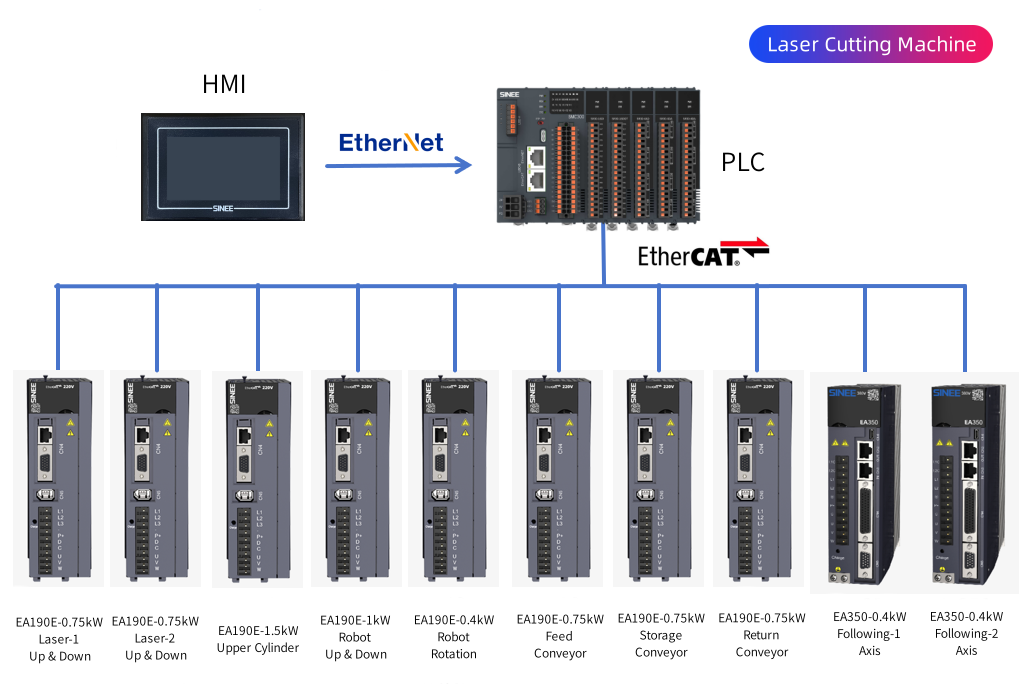

Лазерный станок: Точность угла реза должна контролироваться с точностью до ±0,1°, ось следящего механизма должна быть высокочувствительной, а позиционирование

сервопривода – повторяемым.

Станок для формирования горловины: Высокая скорость отклика сервопривода.

Сварочный станок для сварки дна, сварка плоских кромок: Значительные помехи поля, требуется устойчивость сервопривода к помехам.

Проблемы и решение: Совместная разработка инновационных автоматических линий производства термостаканов с OEM-клиентами для снижения трудозатрат и

повышения эффективности производства.

Автоматическая линия:

Тип роботизированной руки

Конечные потребители: Длительное обслуживание; Высокая стоимость оборудования; Большая занимаемая площадь; Низкая эффективность обработки;

Требуется определённый уровень знаний для эксплуатации оборудования

OEM-клиенты: Высокие расходы на обслуживание

Сложности с оборудованием

Автоматическая линия:

Тип роботизированной руки: Обеспечивает устойчивость отдельного оборудования

Решение вышеуказанных проблем: Запуск автоматической линии ферменного типа

Тип фермы

Конечные потребители: Нестабильная работа оборудования; низкая совместимость

OEM-клиенты: Различные версии программы

Сложности в работе оборудования

Тип фермы: Сложная логика управления

Решение проблем: Требуется оптимизация конструкции механической конструкции

Комплексное решение этой прецизионной автоматической линии включает в себя удаление чашек, отделение чашек, формирование горловин, резку плоскодонных деталей,

формирование горловин, накатку резьбы и вырубку.

Эффективность: Каждое устройство взаимодействует с пилой по высокоскоростному Ethernet-соединению, что оптимизирует рабочий цикл между рабочими станциями.

Интеллектуальность: Неисправности возникают без влияния на другие рабочие станции. После устранения неисправности весь станок можно перезапустить нажатием

одной кнопки на человеко-машинном интерфейсе для возобновления нормальной работы.

Простота: Все данные обработки и состояние устройств отображаются на человеко-машинном интерфейсе, что упрощает ввод в эксплуатацию.

Характеристики продукта: Разнообразные функции, предлагающие отраслевые решения.

Производительность продукта: Высокая скорость отклика и точность; 17-битный/23-битный энкодер.

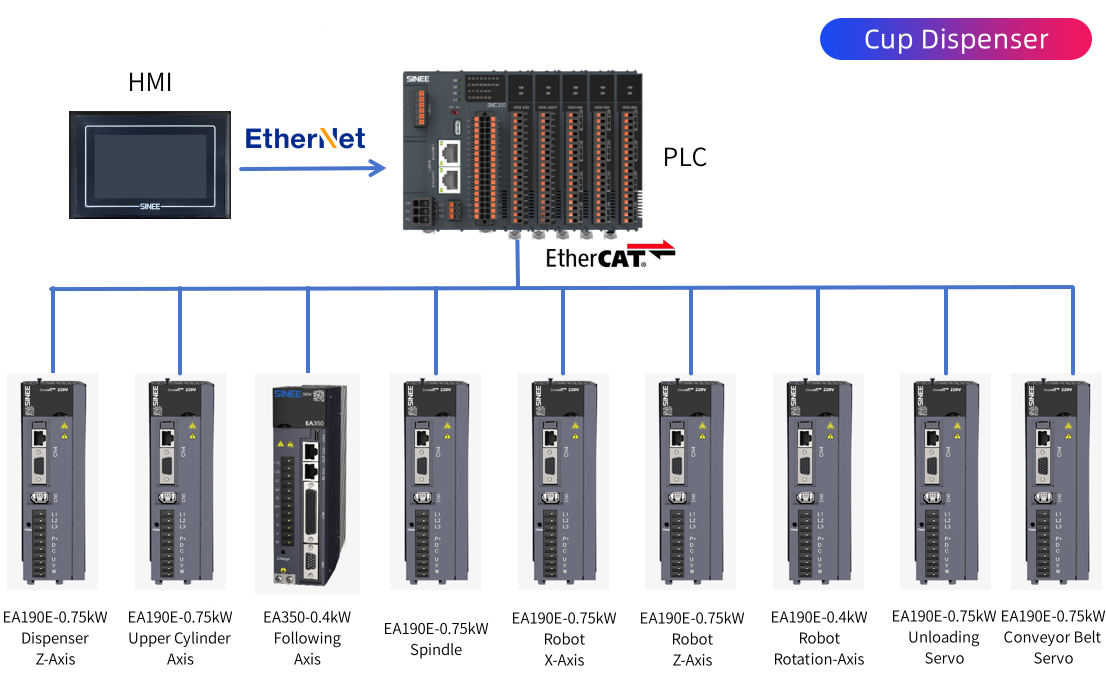

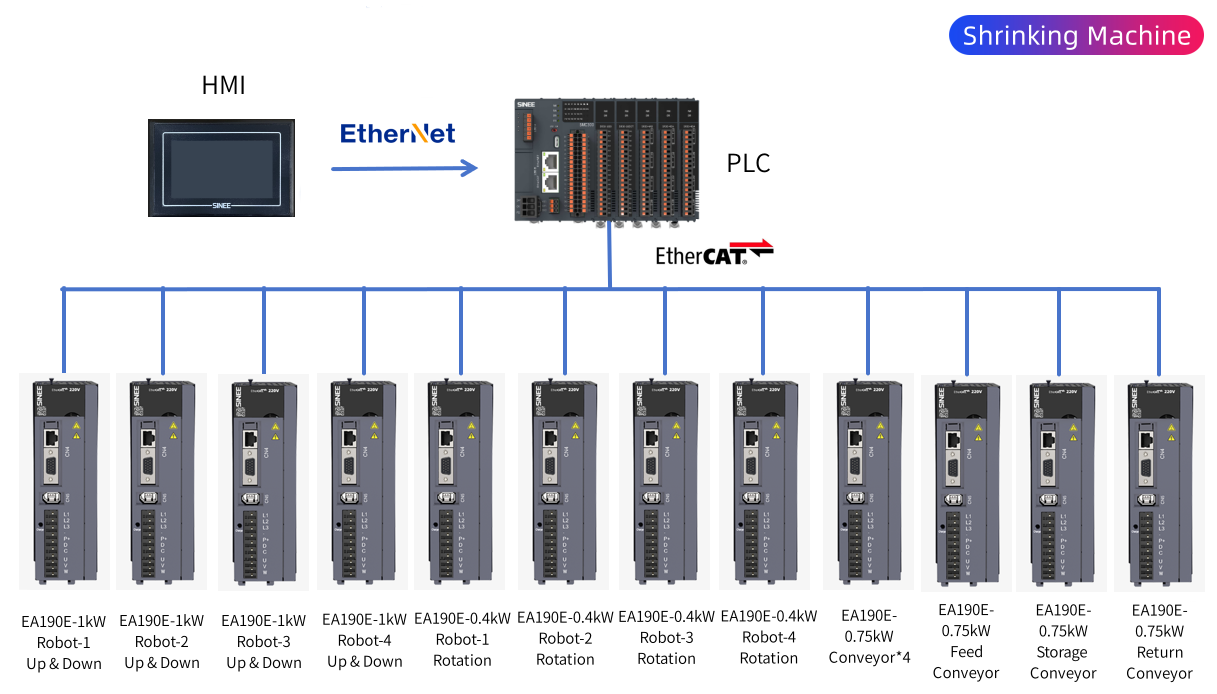

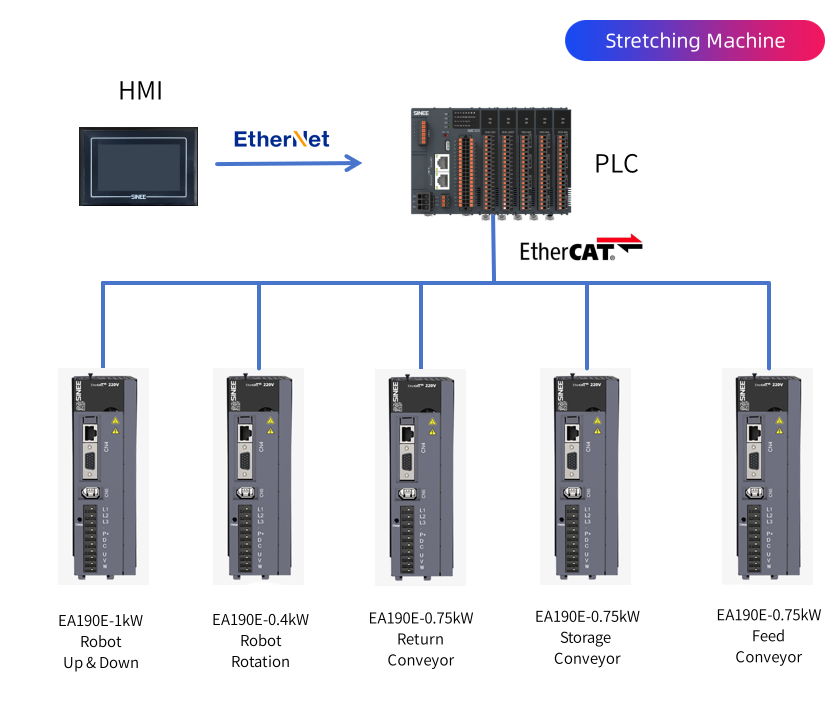

1. Простота установки: связь по протоколу EtherCAT упрощает подключение, повышает эффективность сборки и сокращает время отладки.

2. Экономия средств: автоматизированная производственная линия полностью основана на шине EtherCAT, что устраняет необходимость в кабелях

управления и снижает затраты на оборудование.

3. Простота отладки: интеллектуальный и удобный интерфейс «человек-машина» позволяет сразу приступить к работе без сложной отладки.

4. Простота обслуживания: при выходе оборудования из строя точно определяется место неисправности, что упрощает координацию технического обслуживания.

5. Визуализация: отображение текущего состояния оборудования, времени обработки и производительности в режиме реального времени.

Авторское право © 2023 Шэньчжэньская компания Xinli Electric Co., Ltd. Некоторые препараты ICP No. 00000000-0